轮胎在制品全自动跟踪追溯系统

案例概述

某国内子午线轮胎出口企业,工厂代表了当今轮胎制造的行业领先水平,更因为加入了全厂在制品全自动跟踪追溯系统和其他智能设备,成为轮胎行业智能化企业新标杆。

项目描述:

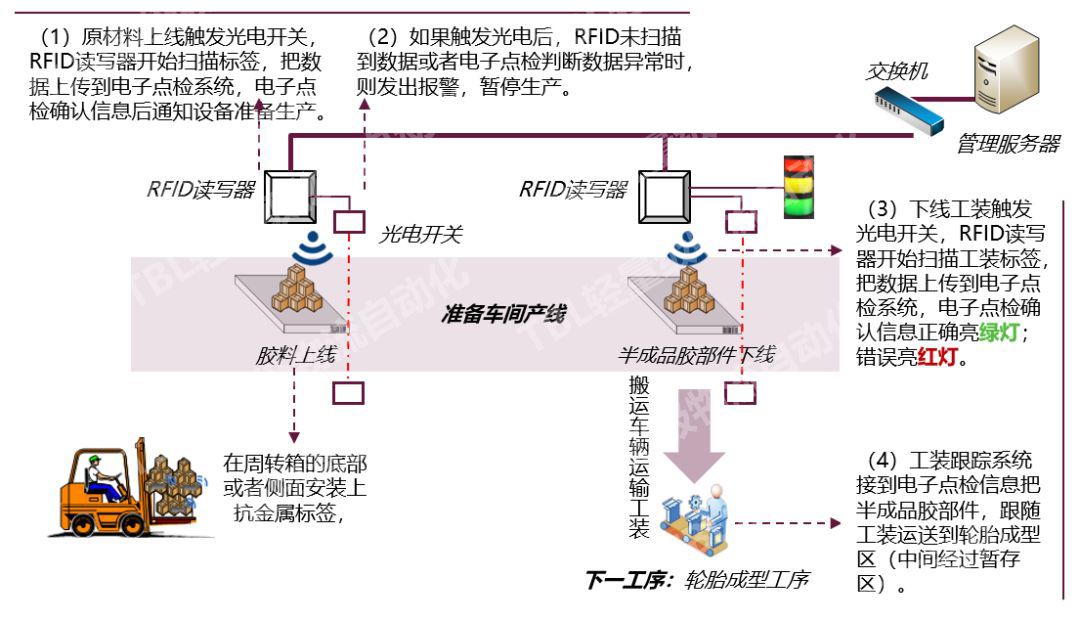

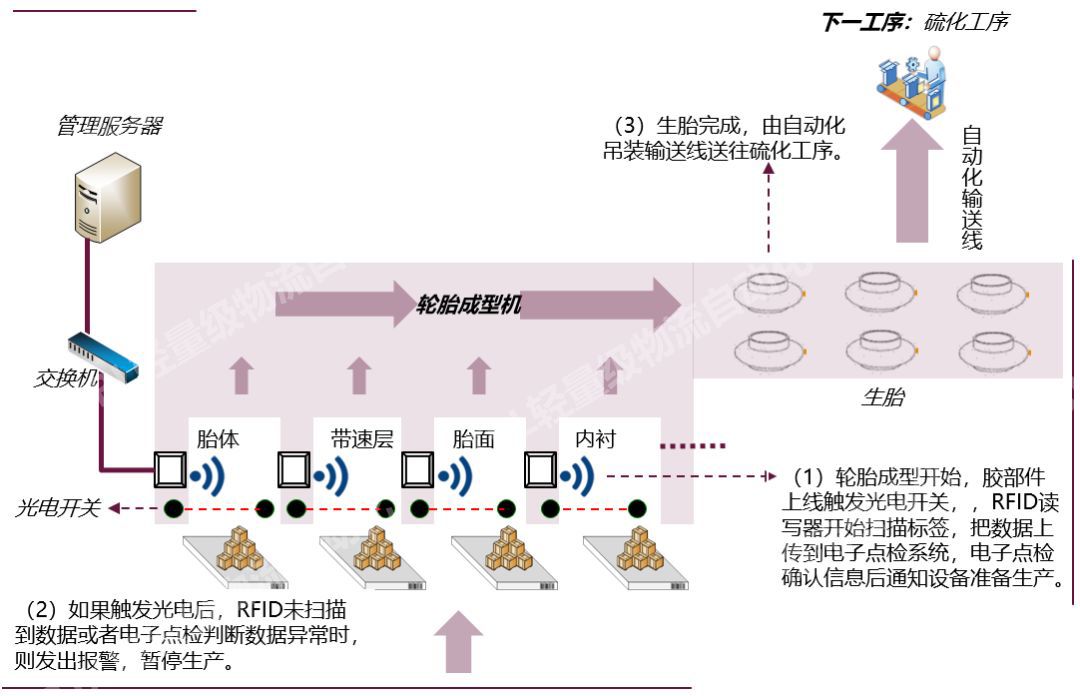

轮胎新工厂的生产过程,从“密炼-预备-成型”流程间的在制品,包括胶盘料、预备料及对应的盛放工装进行跟踪管理,并通过Noah中间件向下管理RFID读写器,向上与MES对接,实现整个生产过程中在制品的自动流转和校验。

使用近万个RFID标签管理在制品(包含胶料、预备料);

安装400多个超高频RFID读写器用于各种校验位置(料口、产出口等)完成生产系统对在制品的实时校验;

生产过程通过RFID生产跟踪+Noah中间件+AGV自动化输送+立体货架+MES系统,对轮胎规格及检验结果进行区分和信息绑定。

智慧物流专栏

智慧物流专栏