场域综合数字化方案

业务保障数字化、资产管理数字化

安全运行数字化、场域运营数字化

400-0667-887

400-0667-887

业务保障数字化、资产管理数字化

安全运行数字化、场域运营数字化

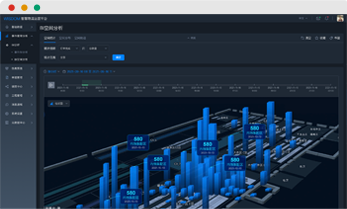

对场域内的非自动化要素和自动化要素进行统一分析和调度管理,实现“人、车、机、物、场、器”等场域现场要素全量化、实时化、透明化。

制品状态和加工进程,确保加工顺序和质量自动匹配加工设备、参数和物料,防止人为失误

人员快速上岗、无缝衔接任务实时掌握资源状态,动态管理调度

资产状态实时可见,实现智能化调拨身份授权使用,确保资产安全

确定人员位置和轨迹,及时提醒和救援保障安全距离,消除安全隐患

赋能物流要素,实现实时监测、优化调度、仿真预测,提高物流资源运营效率

管理者

一线人员

自动化/传统车辆

机器/设备、设施

物品/物料

场地/通道

器具/工具

全国服务电话:AM9:00 - PM18:00 400-0667-887