从1月下旬疫情大规模扩散开始算起,我国社会的很多行业停摆已1个月之久。当抗疫的战线被屡次拉长时,除了病毒本身,人们也开始担心疫情对中国经济产生的冲击。

服务业首当其冲。春节期间,诸如旅游、出行、餐饮、娱乐等线下消费行业集体陷入停滞。顾客锐减、生产经营停摆、收入中断,很多中小企业的现金流已撑不过两三个月。

如果说服务业的压力有望在复工后得到缓解,甚至产生“报复性反弹”,那么,对于制造业来说,疫情带来的冲击则要深远得多,它们面临的困境也更加严峻。

新型冠状病毒的冲击下,我国的制造业呈现出了两极分化的场景。

生物医药和医疗器械这类“抗疫相关”企业相对受益。不仅未受停工停产影响,反而在市场驱动与政策扶持的合力之下,释放出了更大的潜能。春节后医药股5天201次涨停,医疗器械子板块涨幅更是高达10.61%,涨幅较小的医疗服务子板块也上涨3.92%,成为疫情期间资本市场中的“逆行者”。

另一边,与火热的医药企业形成鲜明对比的,是传统制造业的萧条。在疫情未得到彻底控制的情况下,劳动力密集的制造业只能一再延后复工时间,很多工厂至今仍未全面复工复产,只能以最低产能维持运转。对于上下游关系非常紧密的制造业来说,供应链一旦脱节,情况就会变得十分棘手。

但现在,很多制造行业已经显露出这样的情况。以汽车制造业为例。汽车制造是现代制造业的集大成者,它的供应链条相当长且分工细致,产业链上集中了大量的中小民营企业,供应着汽车装配所需的上万个零部件。这些上下游企业联系紧密,任何一个环节、任何一个零部件的缺失,都会导致整条产业链的瘫痪。

受本次疫情影响最大的武汉市恰好是中国汽车制造业的重镇,仅武汉及周边就聚集了近千家汽车零部件厂商。这些工厂一日无法开工,主机厂就无法恢复正常生产效率。其影响甚至已蔓延到全球,比如此前特斯拉股价一夜暴跌17%,主要原因就是上海工厂无法复工,而且上游零配件也跟不上。

湖北车企复工面临严峻考验(图源:新浪汽车)

不止是汽车,在电子制造业,富士康复工后产能不足的问题,也波及到苹果的新机发布。

目前各地都已出台复工政策,在防疫安全与生产效率之间找到一个平衡点。恢复正常生产或许指日可待,但因生产停滞而引发的负面反应已经发生,绝大部分制造业企业都面临着订单锐减、资金周转困难等一连串难题,消化起来,除了更长的时间,还需要企业深厚的“内功”。

可以断定的是,经历2020年的新冠肺炎疫情后,制造业整体都面临着巨大的波动。财务压力之下,许多企业都在用裁员降薪等手段来控制人力成本,暂时渡过寒冬。但我们也必须清醒地认识到,一味减员并非可持续的路径,想要达到降本增效的目的,本质上应该思考的问题是:如何实现最优人效比、如何用最小的资源实现最大的利用率,以及如何在市场震荡中保持灵活的调度与运营。

这些问题的答案,都指向了制造业的无人化、智能化、信息化升级。

疫情之下,制造企业面临最大两个痛点:

一是: 如何提高运转效率,保证高产能?

二是: 如何在返工人员不足的情况下,让一人身兼数职,保证生产有条不紊进行?

事实上,经过持续不断的升级改造,现在大部分制造业的生产端都已非常成熟,人力在自动化程度很高的生产线已经极尽缩减,效率提升空间和降本空间都非常有限。

不过除此之外,另一个环节却习惯性地被忽略了——工厂内部的物流场景。这个环节涉及到大片的工厂物流区域,涉及到了混线生产的存储、拣选、搬运等复杂流程,需要众多物流作业人员参与才能完成。它的信息化和自动化的程度并不高,也就意味着它有巨大的提升空间。

针对这个问题,近年来,一些尝试用全机械自动化的解决方案陆续出现,但他们往往需要极其昂贵的改造成本,回报周期也相当长,对于普通制造业企业来说存在过高风险,并不实用。

亚马逊的全自动物流系统

需要大量的成本投入和改造时间

相较之下,企业更需要轻量化投资、柔性易改动的技术,能帮助他们灵活应对各种市场情况以及外部突发事件。一些整合物联网技术的轻量级物流解决方案应运而生,而且从落地效果来看,已经取得了不错的成效。

比如,TBL华清科盛就是其中最为成熟的解决方案供应商之一,它的客户包含长城、北汽、万力轮胎、京东方等,覆盖了从汽车、离散装配到电子的众多制造业分支。

围绕工厂物流管理,TBL打造了一套“会思考的物流系统”,目的是将决策权交给系统,帮助员工“傻瓜式”操作,解放双手,让用工范围扩大,让用工成本降低,为一人多岗提供可能性。

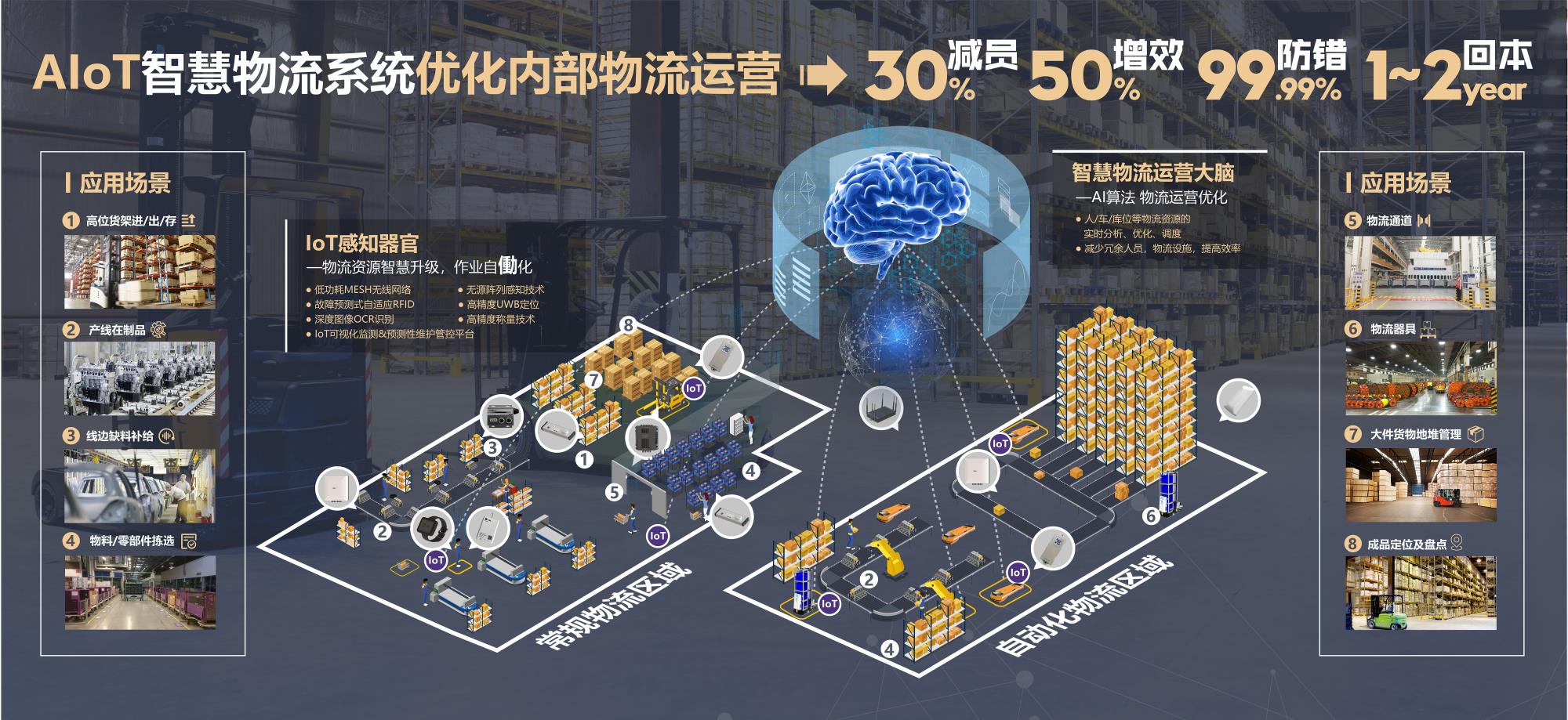

这套系统分为“AI智慧大脑”和“IoT感知器官”两个层面——“AI智慧大脑”即智慧物流数据分析平台,“IoT感知器官”即RFID标签、智能手环、无线MESH网络、UWB高精度定位等IoT技术,两者结合,形成AIoT智慧物流系统。

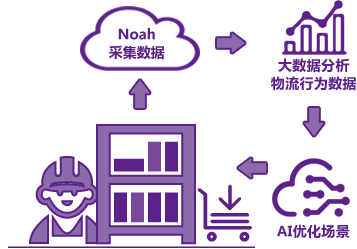

大数据技术自动采集并分析所有“物流过程行为数据”,并反向优化物流场景的IoT模块,从而实现物流现场的执行改善闭环

比如一个员工推着物流车,车子可以直接通过可穿戴设备识别人的身份和任务,把人指引到所需寻找的货架前。接着,货架会识别物流车的信息,判断出它内置货品所需摆放的位置,并通过亮灯和数字的形式,来帮助工作人员快速匹配货架和零件,节省了工作人员挨个识别信息的时间。

与此同时,整个行为数据也将被上传至“大脑”。这个上层系统一方面能实现生产过程的全程透明可视化,及时报错并追踪溯源;另一方面,对生产进行统一管理和配置,优化资源配比。

区别于完全机械物流自动化改造,这套轻量级智慧物流系统并依赖于昂贵的机器人设备,而是将人与机器高效结合,优化作业配置,改造成本和落地周期都要低得多。在TBL已服务的案例中,厂内物流人员平均效率提升50%;平均利用率从30~40%提升至60~80%;实现了物流端的结构型降本。

对于制造业而言,用“危中有机”来形容现在的生存现状可能再合适不过。疫情的冲击毕竟只是暂时的,它无法改变我国经济长期向好的基本面。在过去那些蒙眼狂奔的日子中,企业倾注全部精力疯狂提升产能,鲜有人会把生产运作方式的转型升级放在首位。

而现在,在疫情带来的缓冲期中,恰好是制造业智能化升级改造、修炼“内功”的最佳时机。